|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Seit über 30 Jahren werden Wasserstrahlschneidmaschinen in der industriellen Fertigung eingesetzt. In dieser Zeit wurde das Verfahren kontinuierlich weiterentwickelt. Die ersten Einsatzbereiche waren das Schneiden und Trennen von Papier, Texitilien, Leder, Lebensmittel u.ä.. Diese Materialien wurden mit einem Reinwasserstrahl geschnitten. Der Druck der Pumpen war damals nicht hoch, ca. 700 bar. Die Standzeiten der hochdruckführenden Bauteile waren kurz. Erst mit der Entwicklung und Verbesse- rung der Werkstoffe im Hochdruckbereich der Pumpe, der Hochdruckleitungen, der Wasserführung und besonders durch die Abrasiv-Wassertrahlschneidtechnik war die Grundlage geschaffen, das Wasser- strahlschneiden auch für die Bearbeitung harter Werkstoffe einzusetzen. Es begann mit dem Schneiden von Stein.

Das Wasser wird in der Pumpe auf den Arbeitsdruck verdichtet. Dieser Druck beträgt heute ca. 4000 bar. Das verdichtete Wasser wird über die Hochdruckleitungen zur Schneiddüse geleitet. Der Durchmesser dieser Düsen beträgt ca. 0,08 - 0,4 mm.Wenn das Wasser durch die Düse gepreßt wird entspannt es und beschleunigt auf eine Geschwindigkeit von bis zur 3-facher Schallgeschwindigkeit. Beim Reinwasser- schneiden wird mit diesem Strahl das Material geschnitten. Bei Abrasivschneiden wird nach der Wasser- düse in einer Mischkammer dem Wasserstrahl 5 - 10% feinkörnige Feststoffpartikel beigemischt. Heute ist das hauptsächlich Granatsand. Ein Schwermineral mit sehr großer Härte. Beim Reinwasserschneiden werden durch die hohe kinetische Energie des Wasserstrahles feine Partikel aus dem Material herausgeschlagen. Beim Abrasivschneiden, findet eine Mikrozerspanung statt. Die feinen Sandkörner spanen, wie beim Schleifen, feine Späne aus der Schnittfuge heraus. Durch den Einsatz immer leistungsfähigerer Hochdruckpumpen, Verbesserung der Schneidkomponenten werden heute hohe Standzeiten des Wasserstrahl-Schneidsystem durch minimalem Verschleiß im Hochdrucksystem der Maschinen erreicht. Das ist der entscheidene Faktor für den Einsatz der Wasser- strahlschneidtechnik in der Fertigung, wie z.B. im Maschinenbau, wo geringe Toleranzen gefordert werden.

Heute können mit dem Wasserstrahlschneidsystem Werkstücke aus beliebigen Werkstoffen, mit kom- plexen Konturen und mit Werkstücktoleranzen von +/- 0,1 mm und genauer gefertigt werden. Die maximale Werkstückdicke liegt bei ca. 200 mm. Ausnahmen sind gehärtetes Glas und Hartmetallwerkstücke. Darüberhinaus sind dem Einsatz des Wasserstrahlschneidens beim Schneiden beliebiger Werkstückstoffe kaum Grenzen gesetzt.

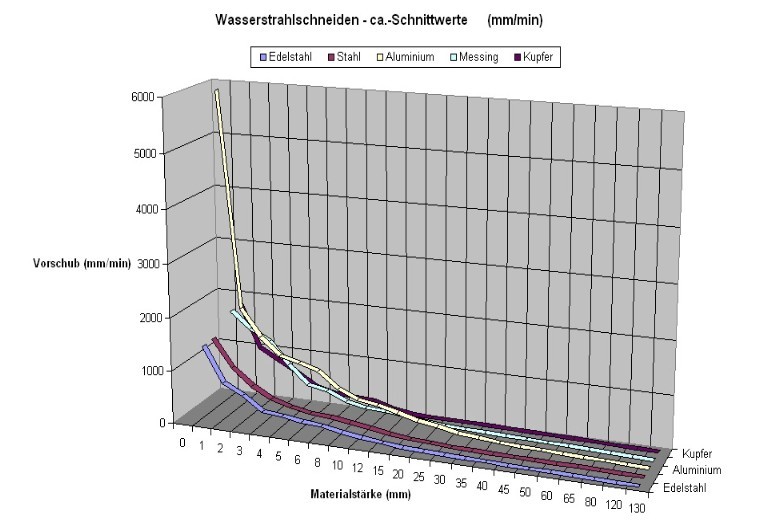

Das Abrasivwasserstrahlschneiden hat sich heute in der Fertigung etabliert. In einigen Bereichen ist es nicht mehr wegzudenken.Z.B. das Schneiden von Panzerglas, bis zu einer Dicke von 135 mm ist ohne dem Wassserstrahlschneiden nicht möglich. Oder bei Werkstücken, die thermisch nicht beansprucht werden dürfen, wie bei Teilen für die Luftfahrtindustrie, ist Wasserstrahlschneiden eine wirtschaftliche Alternative, z.B. zum Fräsen und Sägen. Im Werkzeugbau konkurriert das Wasserstrahlschneiden mit dem Erodieren. In der Bearbeitung von Stein und Granit wird das Wasserstrahlschneiden immer dann eingesetzt, wenn filigrane Konturen geschnitten werden müssen. Ein weitere Bereich ist die Bauindustrie. Polymerbeton, sogar vorgefertigte Mauerwerksegmente werden mit Wasserstrahlschneidmaschinen bearbeitet. In der Blechbearbeitung konkurriert das Wasserstrahlschneiden mit Nibbel-, Laser-, Plasma- und Brenn- schneidmaschinen. Thermische Schneidverfahren die jeweils für einen bestimmten Einsatzbereich bei Material und Blechstärke stehen. Dort wo sie optimal eingesetzt werden können, sind sie wirtschaftlich nicht zu schlagen. Aber, in vielen metallverarbeitenden Firmen reicht die Fertigungskapazität nicht aus, um jeweils für jeden Einsatzbereich die passende Schneidmaschine zu kaufen. Das ist der Einsatzbereich für die Wasserstrahlschneidmaschine. Sie kann jedes Material bis zu Stärken von 100 - 150 mm schneiden. Ein weiterer Vorteil ist, die Qualität der Schnittkante kann bis zu einer Materialstärke von 50 - 60 mm durch Vortschub, Sandmenge, Arbeitsdruck gesteuert werden, von Schruppfläche bis zur rechtwinkligen, geschlichteten Oberfläche mit geringen Toleranzen.

Neben dem traditionellen

Scheiden von ebenen Blechen wird das

Wasserstrahlschneiden für das räumliche Schneiden

eingesetzt. Die

Wasserstrahlschneidmaschinen werden mit Drehachsen

und/oder 3-D-Schneidkopft ausgerüstet. Damit können

Rohre, Behälter und beliebige Konstruktionen bearbeitet

werden. Besonders der Rohrbearbeitung , bzw. bei der

Bearbeitung von Behältern ab Durchmesser von

Mit Vorschub, Druck und Sandmenge kann die

Schnittfläche beeinflußt werden.Der einfache

Trennschnitt, ohne Anforderung an Toleranz und

Oberflächenqualität schneidet Material bis zu Dicken

von 150 bis 200 mm. Im Blechdickenbereich bis ca. 50 mm

ist es möglich, mit einem Schlichtschnitt eine

geschlichtete Oberfläche mit einer Toleranz von +/-0,1

mm erzielen; Funktionsflächen Wasserstrahlschneiden ist ein Trennverfahren, daß in vielen Branchen Anwendung gefunden hat und noch finden wird. Teils als Konkurrenz zu etablierten Trennverfahren wie dem Messer im Bereich weicher Werkstoffe wie Lebensmttel, Textilien, Kunststoffen und bei harten Werkstoffen gegen Sägen, Scheren und thermischen Trennverfahren.

In der Metallbearbeitung, besonders im Maschinenbau, mit der Vielzahl an Varianten bei Material und Blechstärken, ist die Wasserstrahlschneidmaschinen die ideale Trennmaschine die Laser-, Plasma- und Brennschneidmaschinen ersetzen kann, wenn diese Maschinen in ihren optimalen Bereichen nicht wirtschaftlich ausgelastet werden können. Darüberhinaus hat das Wasserstrahlschneiden den Vorteil, daß es eine kaltes Trennverfahren ist, ohne Wärmeeinfluß in der Schneidzone, keine Randaufhärtung, keine Gefügeveränderung.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||