Walzenrichtmaschinen

Richten in der

Fertigung,

verbessert die Materialqualität bei Blechen, Bändern,

Rohren

Die Fertigung von

Bauteilen aus Blech, Rohren, Stäben, Profilen und Draht

erfordert hohe Formgenauigkeit. Die beim Ausgangsmaterial

vorhandene, und/oder bei der mechanischen bzw.

thermischen Bearbeitung entstandenen Spannungen im

Material erzeugen Unebenheiten in allen Achsen.

Diese Unebenheiten bedeuten:

- Störungen in den nachfolgenden Fertigungsschritten,

- Qualitäseinbußen bei den Bauteilen,

- erhöhter Verschleiß an den eingesetzten Werkzeugen

bei den nachfolgenden Fertigungsschritten,

- Produktivitätseinbußen durch Ausschuß bzw.

Nacharbeit.

Der Arbeitsgang Walzrichten ist ein notwendiger

Fertigungsschritt für die Herstellung und nach- folgende

Bearbeitung von präzisen Werkstücken!

Die

Vorteile durch Walzrichten bedeuten:

- eine kontinuierliche, störungsfreie Fertigung

durch gerichtete Blechteile,

- Materialeinsparung durch geringere

Bearbeitungszugaben,

- enge Biegewinkeltoleranzen beim

Kanten, Biegen, Umformen

- exakte, maß- und formhaltige Bauteile

für sichere Montage und Schweißverbindungen,

- Funktionsgenauigkeit der Bauteile,

- und fürs Auge: optisch ansprechende, glatte

Oberflächen an Sichtteilen

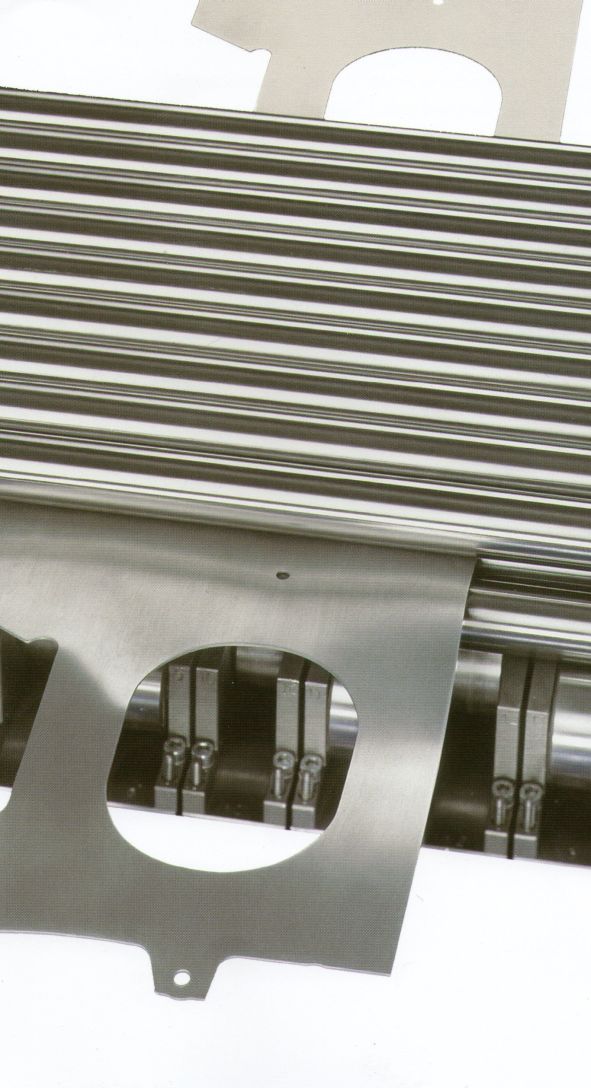

Das Prinzip des Walzrichtens bei Blechen und Bändern

Beim Walzrichten wird

das Material zu Beginn des Richtvorganges plastisch

verformen, d.h. die Elastizitätsgrenze wird

deutlich überschritten um dann in einem

Wechselbiegevorgang mit abnehmender Belastung und

Durchbiegung das

Blech zu glätten und die Spannung im Material abzubauen.

Es ist ein Richten mit einer Belastung in einer

ausklingender

Sinus-Kurve.Diese Aufgabe übernehmen zwei versetzt

übereinanderliegende Reihen von Richtwalzen, durch die

die

Bleche geschoben werden. Der Zwischenraum ist der

Richtspalt. Die obere Walzenreihe ist schräg

eingestellt. Der Abstand der beiden Reihen Richtwalzen

bestimmt die Belastung der Blechteile. Der Richtspalt

zwischen den Walzen-

reihen wird so eingestellt, das der Abstand an der

Maschineneingangsseite kleiner als die Dicke des zu

richtenden Bleches ist. An der Maschinenauslaufseite

entspricht der Abstand der Walzenreihe der Blechdicke,

damit an den Blechteilen keine Biegung aus der Ebene

entsteht. Mindestens 2/3 der Richtwalzen sind für das

Walken der Bleche vorgesehen.

Das Prinzip des Richtens bei Draht- und

Stabmaterial

Beim Richten von Draht- und Stabmaterial sind Richtrollen

mit dem Profil des Richtgutes in drei Achsen (X, Y, Z)

notwendig. In der Regel sind diese Rollen nicht

angetrieben. Der Materialvorschub erfolgt über eine

separate Vorschub-

einheit. Die Richtrollen werden je Achse in

Rolleneinheiten mit je 5 - 7 Richtrollen hintereinander

geschaltet. Unterteilt in Vorrichten und Hauptrichtgang.

Die Anzahl und Zustellung der Richtrollen(einheiten) ist

abhängig von den Material- parametern. die Zustellung

der Rollen erfolgt meistens manuell.

Bein Drahtrichten vom Coil ist darauf zu achten, das der

Draht nie über den "Rücken" umgelenkt wird,

d.h. gegen die Krümmung des Drahtes. Beim Richten muß

die erste Richtrolle immer gegen den "Rücken"

drücken.

Richten ist ein Bereich der Umformtechnik. Deshalb kann

man sagen:

alle Bleche, alles Material, das man biegen kann, kann

auch gerichtet werden.

Zu beachten ist, daß das Richten schwieriger wird mit:

- abnehmenden Elastizitätsmodul,

- abnehmender Blechdicke und

- zunehmender Elastizitätsgrenze.

Das Teilespektrum der zu richtenden Werkstücke umfaßt

jegliche ebene Bauteile

- aus der Blechfertigung,

- von Halbfabrikaten aus Blech-, Rohr- und

Profilmaterial,

- bei Werkzeugen.

Abhängig von der Aufgabe unterteilt man beim Richtwalzen

drei Qualitätsklassen:

1. Das Grobrichten mit 5 oder 7 Richtrollen

Für Fertigung einfacher Blechteile, für Bandstahl vom

Coil, vor dem Einlauf in die Fertigungsmaschine (z.B.

Presse), wird das Grobrichten verwendet. Der Richteffekt

ist minimal. Das Richten dient dazu, die Krümmung, die

besonders bei Bandstahl vorhanden ist, aus dem

Blech(streifen) zu entfernen. Um einen Richteffekt zu

erzielen sind mindestens 5 Richtwalzen notwendig. Der

Einsatzbereich liegt bei Blechdicken von 2- 10 mm.

2. Mittleres Richten mit 9 - 17 Richtwalzen

Der Einsatzschwerpunkt ist das Richten von Blech für die

Herstellung von kleinen Blechteilen und für Blechteile

für den Apparatebau. Die Blechdicke liegt hauptsächlich

im Bereich von 0,5 - 5 mm.

3. Feinrichten mit 19 oder mehr Richtwalzen

Mit dem Feinrichten wird eine optimale

Qualitätsverbesserung des Materials erreicht. Bleche

sind absolut eben, die Restspannung im Material wird

deutlich verringert und gleichmäßfig verteilt.

|